Filosofia Operacional Central: Habilidade Humana vs. Precisão Automatizada

A distinção fundamental reside na fonte de controle e tomada de decisão. Uma máquina de torcer tubos manual depende inteiramente da habilidade, força física e julgamento do operador. O trabalhador fixa manualmente o tubo, muitas vezes usa uma alavanca ou roda para iniciar a torção e depende de marcadores visuais ou ferramentas de medição para avaliar o ângulo ou inclinação, parando quando parece correto. Por outro lado, um Máquina inteligente para torcer tubos é governado por um controlador lógico programável (PLC) ou sistema CNC. O operador insere os parâmetros desejados – ângulo de torção, inclinação, velocidade, número de rotações – em uma tela de interface homem-máquina (HMI). Os servomotores e sensores da máquina executam o programa com movimentos precisos e repetíveis, eliminando a variabilidade humana do processo de torção do núcleo.

Precisão, consistência e repetibilidade

Esta diferença no controle leva a uma lacuna dramática na qualidade da produção. Máquinas manuais são propensas a inconsistências inerentes. Fatores como fadiga do operador, aplicação de força variável e verificações visuais subjetivas resultam em diferenças sutis de uma peça para outra. Isso pode causar problemas significativos na montagem ou no desempenho do produto final. Máquinas inteligentes eliminam essa variabilidade. Uma vez programados, eles produzem centenas ou milhares de torções idênticas com tolerâncias muitas vezes dentro de uma fração de grau. Este nível de repetibilidade é fundamental para a fabricação moderna, onde os componentes devem ser intercambiáveis e as montagens automatizadas.

Comparação das principais métricas de qualidade

A tabela a seguir ilustra as diferenças típicas nas métricas de resultados críticos:

| Métrica | Máquina manual | Máquina Inteligente |

| Precisão Angular | ± 2° a 5° (altamente variável) | ± 0,1° a 0,5° (consistente) |

| Repetibilidade de torção | Baixo; difere entre operadores e lotes | Extremamente alto; idêntico em todas as execuções de produção |

| Proteção de superfície | Alto risco de marcas de ferramentas e arranhões devido ao manuseio manual | O controle de pressão programável minimiza danos à superfície |

| Consistência do tempo de ciclo | Varia de acordo com a velocidade e o foco do operador | Fixo e otimizado, levando a um rendimento previsível |

Eficiência de produção e rendimento

O impacto na velocidade de produção e na utilização da mão de obra é profundo. Uma máquina manual exige muito trabalho e é lenta, com velocidade limitada pela capacidade física humana. Torções complexas requerem várias etapas e medições. Uma Máquina Torcedora Inteligente de Tubos opera a uma velocidade constante e otimizada, muitas vezes realizando torções complexas em um ciclo único e rápido. Ele permite que um operador gerencie diversas máquinas ou execute outras tarefas de valor agregado simultaneamente. Além disso, as máquinas inteligentes geralmente apresentam trocas automáticas de ferramentas e integração com automação upstream/downstream (como braços robóticos para carga/descarga), criando uma célula de produção contínua que aumenta drasticamente a eficácia geral do equipamento (OEE).

Complexidade de tarefas e flexibilidade

Enquanto as máquinas manuais estão limitadas a torções simples e padrão, as máquinas inteligentes desbloqueiam geometrias complexas e funcionalidades avançadas.

- Programação Complexa: Eles podem executar torções de passo variável, torções em forma de S ou combinações de curvatura e torção em uma configuração, o que é virtualmente impossível de conseguir de forma consistente manualmente.

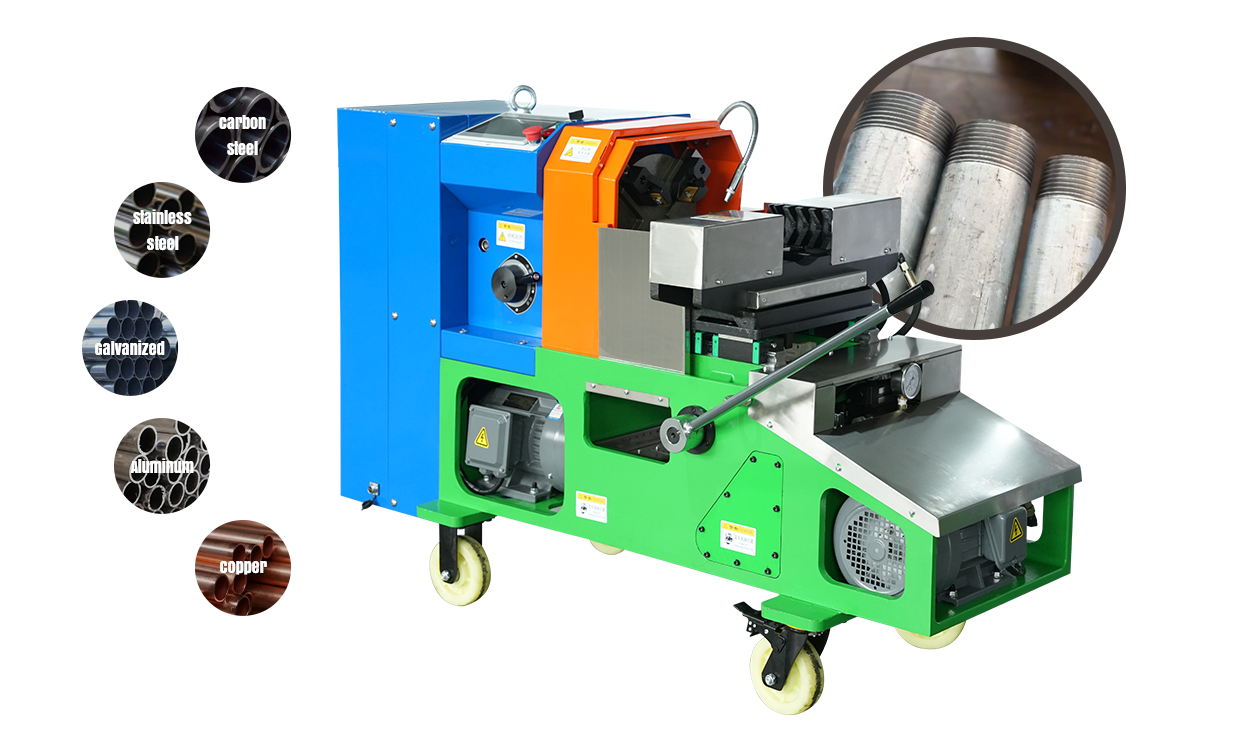

- Adaptabilidade de materiais: Com curvas de torque e velocidade programáveis, a mesma máquina inteligente pode torcer suavemente o cobre macio para bobinas HVAC e depois mudar para um programa de alto torque para aço inoxidável, tudo isso carregando uma receita diferente.

- Dados e Rastreabilidade: Máquinas inteligentes podem registrar dados de produção (contagens, códigos de erro, monitoramento de força) de cada peça, auxiliando na rastreabilidade da qualidade e na otimização do processo.

Tempo de configuração, mudança e requisitos de habilidade

Para uma máquina manual, a configuração pode envolver ajustes físicos de batentes e gabaritos, o que consome tempo e requer intuição experiente. A mudança para um produto diferente é lenta. Para uma máquina inteligente, a configuração é digital. A mudança para um novo diâmetro de tubo ou projeto de torção envolve principalmente a chamada de um programa pré-salvo e possivelmente a troca de ferramentas, o que pode ser feito em minutos. Crucialmente, o mudanças nos requisitos de habilidade . A máquina manual exige um artesão altamente qualificado. A máquina inteligente requer um operador com conhecimento mecânico básico e capacidade de navegar em uma interface digital, realizar programação básica e compreender mensagens de erro – um conjunto de habilidades diferente e mais técnico.

Análise de custo e retorno do investimento

A escolha é, em última análise, um cálculo financeiro e estratégico.

- Máquina manual: Menor investimento de capital inicial. Reduza a complexidade da manutenção contínua. Custos variáveis de longo prazo mais elevados devido à intensidade de trabalho, produção mais lenta, sucata por erros e inconsistências de qualidade.

- Máquina Inteligente: Custo inicial significativamente maior. Requer investimento em formação e potencialmente em infra-estruturas. Oferece menor custo por peça em volumes médios a altos por meio de economia de mão de obra, economia de material e produtividade muito maior. A justificativa baseia-se no volume de produção, nos requisitos de qualidade e na necessidade estratégica de agilidade na fabricação.

Considerações sobre manutenção e confiabilidade

Máquinas manuais, com seu projeto mecânico mais simples (rolamentos, engrenagens, alavancas), são muitas vezes mais fáceis de serem reparadas pela equipe de manutenção interna com ferramentas comuns. Máquinas inteligentes acrescentam camadas de complexidade: servomotores, codificadores, PLCs, telas sensíveis ao toque e software sofisticado. A manutenção requer habilidades de diagnóstico de sistemas mecânicos e eletrônicos e dependência de técnicos especializados ou do fornecedor para questões complexas. No entanto, os seus diagnósticos e sensores integrados também podem fornecer alertas de manutenção preditiva, evitando tempos de inatividade inesperados.

Cenários de aplicação ideais

A decisão não é sobre o que é universalmente melhor, mas o que é apropriado para o contexto.

- Escolha uma máquina manual para: Prototipagem, trabalho de volume muito baixo ou de oficina, oficinas com restrições orçamentárias ou torção de peças únicas e personalizadas muito grandes, onde o tempo de programação supera os benefícios.

- Escolha uma máquina de torção de tubos inteligente para: Produção repetitiva em lotes, fabricação de médio a alto volume, aplicações que exigem tolerâncias rígidas e consistência perfeita, geometrias de torção complexas e ambientes que visam integração da Indústria 4.0 e produção orientada por dados.